食品物流におけるHACCP対応

2018年6月に食品衛生法の改正法案が可決され、2020年6月から食品を扱う全事業者に対してHACCPによる衛生管理が義務化されることになりました。2020年の法律施行からは1年間の猶予期間が設けられ、本年2021年6月からはHACCP導入・運用が完全義務化となりました。

「義務化」ということは企業として守らなければいけない決まり事ということであり、納税や労務管理などと同様の位置付けになります。それにも関わらず、多くの食品関連事業者においてはHACCPへの対応が手づかずという状況があります。その理由としては、大きく下記の3つが考えられます。

- HACCPへの理解が浸透していない

- 導入しないことのデメリット(罰則、ビジネス上の不利益等)が明確でない

- 技術面・費用面・運用面のハードルが高くて導入に踏み切れない

特に③は多くの事業者にとって大きなチャレンジになります。しかしながら、IoT技術を使うことによってスムーズにHACCPを導入・運用することが可能になります。HACCPの対象範囲はフードチェーン全体に及びますが、本稿では主に倉庫業、小売業に焦点を当て、HACCPの基礎知識とIoTの活用方法について解説します。

1. HACCPとは

HACCP(ハサップ)とは、食品を扱う事業者自らが食中毒をもたらす病原体による汚染や異物混入等の危害要因(ハザード)を把握・特定した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらのハザードを除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保することをめざす衛生管理の手法です。正式名称はHazard Analysis and Critical Control Point(危害要因分析と必須管理項目)で、頭文字をとってHACCPと通称されます。HACCPの起源はアメリカで1960年代に推進されたアポロ計画にあります。宇宙飛行士の健康と安全を担保するためにアメリカ航空宇宙局(NASA)が中心となって制定した宇宙食の安全性を確保する方法がベースになっています。現在では一般に消費される食品の安全性確保に応用されており、また、食品の輸出入における規制としても活用され、実質的に食品安全の国際標準となっています。

HACCPでは食品の安全を及ぼしかねないハザードとして、以下の3種類が定義されています。

- 生物的ハザード

微生物、病原菌、ウイルスなど - 化学的ハザード

農薬等の有害物資、アレルゲン、毒物など - 物理的ハザード

ガラス片などの異物混入

食品を扱う事業者は、自社が加工、保存、輸送、販売する食品についてどのようなハザードが起こり得るのかを分析し、特定したハザードに対して管理基準の設定とモニタリングを行うことが義務付けられます。

2.フードチェーンにおけるHACCPの意義

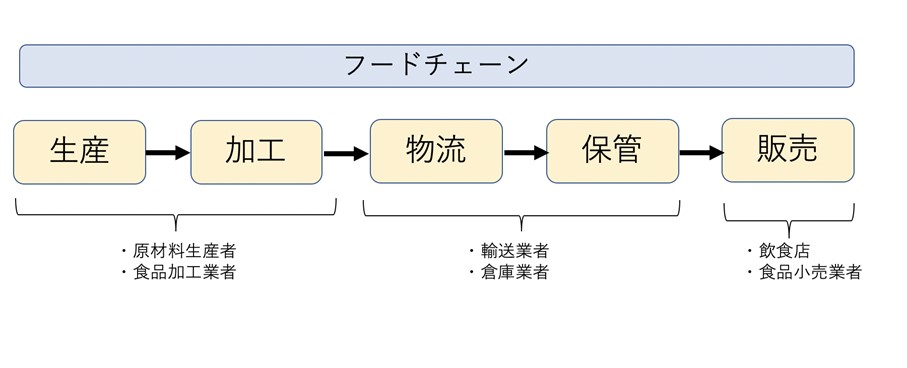

フードチェーンとは、ある食品において、原材料の生産からエンドユーザーによって消費されるまでの食品供給の流れのことを言います。フードチェーンには生産、加工、流通、保管、販売といった複数のフェーズがあり、各フェーズには様々な事業者が関与しています。

HACCPは元来、食品を加工する際に発生しうるハザードを未然に防ぐための管理手法として確立されています。そのため、人が食品に直接触れることが多い工場や飲食店での導入が必須となっています。一方で、食品には直接触れず運搬や保管だけを行う物流業者の間では「HACCPは自社には関係ない」と捉えているケースも多いようです。しかしながら、フードチェーンの中枢を担う物流フェーズにおいても、HACCPは重要な課題と言えるのです。

ここで、HACCP義務化の根拠である食品衛生法を紐解いてみましょう。同法第3条ではHACCPへの対応が求められる食品関連事業者(ここでは「食品等事業者」)として以下が定められています。

<食品衛生法第3条から一部抜粋>

食品等事業者とは、以下のいずれかに該当する者をいう。

①食品や添加物を採取、製造、輸入、加工、調理、貯蔵、運搬、販売することを営む人または法人

②器具もしくは容器包装を製造・輸入し販売することを営む人または法人

③学校、病院その他の施設において継続的に不特定若しくは多数の者に食品を供与する人または法人

上記の記述から、「食品・食材の運搬」「貯蔵」を行う物流企業もHACCP対象事業者に含まれていることがわかります。実際には、常温保存が可能な食品のみを扱う場合はHACCPの対象外となると解釈されていますが、冷蔵や冷凍など温度管理が必要な食品を取り扱っている場合はHACCPへの対応が必須となります。

法的な義務に加え、ビジネス面での影響も考慮しなくてはなりません。例えば食品加工を行う企業が小売店への商品の輸送業務を委託する際に、委託先である輸送業者にHACCP対応を求めるといったケースが考えられます。HACCP対応は、フードチェーンに携わる事業者にとって緊急かつ重要な経営課題であると言えるでしょう。

3.HACCP対応の業務手順

それでは、実際にHACCP対応を行う際の業務手順と、そこでのIoT活用の可能性について考えていきましょう。HACCPの詳しい手順については専門の書籍等を参照いただくとして、ここではHACCPの基本的概念を単純化されたモデルを例示して解説します。

HACCPの基本的概念には以下の4つの手順が含まれます。

手順①:管理対象を決める

手順②:管理対象にまつわるデータのうち、どのデータをモニタリングするかを決める

手順③:モニタリング対象のデータを採る

手順④:採ったデータを集計・管理する

ハンバーグの調理を例にとってみましょう。ハンバーグの原材料として、挽き肉、油、付け合わせの野菜(人参など)、スパイスがあるとします。これらの原材料に生物学的、化学的、物理的ハザードが起こる可能性を検討した結果、挽き肉に病原菌Aが発生するリスクがあると判断したとします。この時点で、挽き肉が管理対象になります(手順①)。

次に、挽き肉に病原菌Aが発生する条件を調査します。調査の結果、病原菌Aは挽き肉が10℃以上の温度下で一定時間保管されると増殖することがわかったとします。この時点で、モニタリング対象のデータは「挽き肉の温度」になります(手順②)。

次に、モニタリング対象のデータを食品用温度計で採取します(手順③)。

最後に、採ったデータを記録します(手順④)。

実際にはもっと複雑な手順になりますが、概ねこのような流れになります。現場では手順③と④が、管理が不要になる まで繰り返されることになります。

この一連の作業が、多くの企業では未だ人間による目視、紙ベースの管理表への手書き作業で行われています。しかし、人間による作業だと様々なエラーが起きるリスクがあります。例えば手順③では「温度計り忘れ」「温度計の読み取りミス」、手順④では「読み取った温度の管理表への転記ミス」「温度を記入した管理表の紛失」などです。また、管理対象が物理的に離れた場所にある場合、いちいち移動して温度を読み取って帰ってくるといった非効率な作業が発生します。

以上のことから、HACCP対応を人力のみに頼るのは得策とは言えません。

そこでお勧めしたいのがIoTの活用です。

食品物流におけるHACCP対応とIoT活用

それでは、上記を踏まえた上で食品物流におけるHACCP対応とIoT活用について考えてみます。食品物流においては「輸送」と「貯蔵」が主な機能になりますが、その過程において食品自体に手を触れることはまずないため、化学的・物理的ハザードの発生は考えにくいと言えます。従い、残る生物的ハザードが主な管理対象になります。具体的には、温度管理による病原菌の繁殖などのハザード発生防止が主眼となります。

食品物流におけるIoTを使った具体的なHACCP対応例としては、冷蔵庫や冷蔵車に温度センサーを取り付け、自動的に温度データを取得・送信・記録するソリューションがあります。このソリューションによって、前述の「温度データ採り忘れ」「管理表紛失」「管理業務の非効率性」を防ぐことが出来ます。また、開閉センサーによって冷蔵庫の扉の閉め忘れを検知し、冷蔵庫内の温度上昇を防ぐといった応用も可能です。

まとめ

IoTには、「データを自動で採れる」「データを自動的に記録・集計できる」「距離が離れた対象からもデータを容易に採れる」「データをクラウドに保存でき、紛失リスクが少ない」などの特長があります。HACCP対応はデータの継続的かつ正確な採取と集計、長期の保存が求められる取り組みであり、物流業者によっては負担が大きい業務であると言えます。一方で、食品業界でビジネスをする上では避けては通れない義務であり、そのジレンマに多くの物流業者が悩んでいるのが実状です。ぜひ、IoTを活用してHACCP対応業務を正確かつ効率的に行い、輸送や保管といった物流本来の業務に専念して付加価値を高める体制を構築してください。